在工业领域,很多加工过程都少不了高温,这对相关设备和材料提出了很高的要求。其中,耐热蒸汽软管做为高温蒸汽运输重要构成部分,其技术发展备受瞩目。随着科学技术的飞速发展,有必要对耐热蒸汽软管在高温条件下的未来技术方向进行深入预测。

材料的特点直接关系到耐热蒸汽软管的品质。将来,新材料的开发将成为推动软管科技进步的核心力量。一方面,高性能丁苯橡胶材料有望取得重大突破。专家们正在研究怎样通过分子设计和改性使塑胶材料具备更高的耐热性、耐化学腐蚀性与断裂韧性。比如,通过引进独特基团或添加物,能够增强塑料分子之间的相互作用,提升耐温性,使其能够在更高的温度下长期用,而不会有不良特点转变。

另一方面,新的纤维增强材料将是多姿多彩的。目前,芳纶纤维等高性能纤维早就在软管制造中得到了一定的运用,但未来将会有更先进的纺织材料。该纤维不但具有优良的强度模量,并且在高温下长期保持。做为改善架构,大大提高软管的承受能力和抗变形水准,保证软管在高温髙压恶劣环境下仍能可靠运行。

随着工业4.0理念的兴起,耐热蒸汽软管的制作工艺将朝着智能化的方向发展。智能制造将实现生产过程的精准控制和自动操作,提高效率和产品质量的稳定性。在软管挤压加工环节中,出色的传感器和控制系统将实时监测温度、压力、速度等关键参数,并依据预置模型自动调整生产参数,确保各软管品质合乎规范化。

同时,智能制造也将引入3D打印技术。通过3D打印,能够实现构造繁琐的软管制造,达到独特应用场景的规定。比如,制造具备繁杂内部流道定制的蒸汽软管,以提升蒸汽物流效率的均匀度。3D打印还能减少材料消耗,控制成本,快速反应小批量、定做的订单需求。

将来的耐热蒸汽软管将不拘泥于简单蒸汽运送。随着工业生产的精细化和多元化,软管将具有大量附加功能。比如,具备自监测功能的软管将成为一种趋势。在软管内集成微感应器,可实时监测软管的温度、压力、磨损程度等关键指标。该信息将采取无线传输技术发送至监控系统,使作业人员能够及时发现潜在的安全风险,并采取相应维护对策,避免发生的几率。

此外,具备自修复功能的软管也在开发中。当软管遭受轻度损坏时,其内部智能材料能够自动检索与处理,提升软管的使用期,减少拆装和更换成本。这类自修复功能能通过材料的化学反应或物态变化来达到,为高温条件下的蒸汽运送给予更可靠的确保。

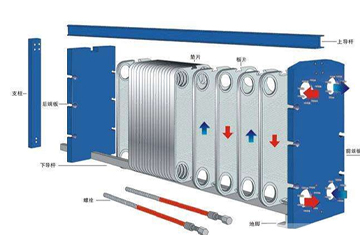

物联网的高速发展也为耐热蒸汽软管带来了新的应用模式。将来,耐热蒸汽软管将成为物联网系统中的一个重要节点。积极与物联网平台联接,软管可与另一个进行信息共享和协调。比如,与蒸汽产生器、加温设备实时通信,依据生产需要自动调整蒸汽输送量与压力,完成整个生产过程智能改善。

同时,物联网也将为软管的管理和维护带来便利。通过大数据分析,能够对软管使用情况进行综合评价,预测其他寿命,制定合理的维护计划。这不仅可以提高效率,还可以降低设备关闭时间和维护费用,提升企业的综合竞争力。

一般来说,耐热蒸汽软管在高温条件下的技术发展前景广阔。材料创新、制作工艺智能升级、作用多样化拓展、与物联网紧密结合将是其主要发展趋向。该技术的发展也为工业生产增添了更高安全性、可靠性和效率,推动了相关行业向更智能、更绿色方向发展。企业需要十分重视这一技术趋势,加大研发投入,积极拥抱变革,才能在市场竞争中站稳脚跟。