### 制药厂案例:提升耐热蒸汽软管的使用和效果评价

在制药行业,生产流程的每一个环节都与药物的质量和安全相关。其中,耐热蒸汽软管做为高温蒸汽运输重要构成部分,其优化和效果评价对制药厂的高效平稳生产至关重要。本文将融合实际案例,详细分析制药厂耐热蒸汽软管的改进使用及效果评价。

#### 一、案例背景

在药品生产中,一家知名制药厂广泛应用高温蒸汽进行设备消毒、物料加温等工序环节。在原有的耐热蒸汽软管的长期用中,出现使用寿命短、偶尔泄漏等问题,不仅影响了生产率,而且增加了药品安全的潜在风险。因而,制药厂确定改善耐热蒸汽软管的使用。

#### 二、整改措施

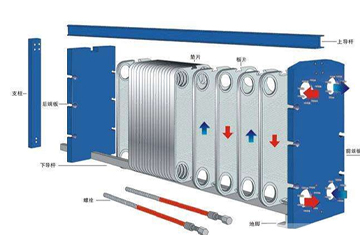

制药厂的专业团队对市场中许多品牌和型号耐热蒸汽软管进行了探讨。充分考虑了软管的材料、耐热性能、抗压水准、柔韧度等因素, 终使用了新式丁苯橡胶软管。该材料具有优良的耐热性能,可在更高温度和压力环境下稳定工作,具有优良的耐老化性能,大大延长了软管的使用期。

在安装过程中,严格遵守软管制造商的拼装指南。尤其注意避免软管弯折、过多拉申等状况,保证蒸汽能顺利依据。同时,为软管组装专用定位设备,防止设备运行因其震动或其他原因移动或松脱软管,减少泄漏风险。

制定了详细的耐热蒸汽软管维护计划。定期对软管开展外观检验,看看是否有毁坏、衰老和包装状况。同时,对软管连接部位进行密封查验,及时发现和处理隐藏泄漏点。此外,还规定了软管的维护保养周期,以保证在软管性能降低到一定程度以前进行维护,以保证生产的不断安全。

#### 三、效果评价

经过一段时间的使用观查,新应用、提升安装和维护的耐热蒸汽软管的使用期显著增加。原软管平均使用期限约为 6 几个月后,提升软管根据 12 通过几个月的坚持使用,没有明显衰老和损坏征兆,能够降低软管的更换频率,降低了软管拆装和更换引起的生产关闭时间。

整改措施实施后,对蒸汽软管系统进行了多次严格泄漏检验。资料显示,泄漏频率由原来的月均值逐渐 3 - 4 下降至几乎可以忽略不计的水准。这不仅提升了生产过程安全性,防止了蒸汽泄漏可能造成的烫伤等安全事故,并且降低了蒸汽泄漏造成的能源浪费,减少了生产成本。

因为耐热蒸汽软管的稳定性提升,生产中机器的故障率显著降低。以往,软管问题导致的生产结束大大降低,生产线能保持更持久的工作状态。这显著提高了制药厂的生产效率,产量也相应增加,给公司带来了可观的经济效益。

稳定可靠的耐热蒸汽软管系统为药物生产提供了很好的环境。在设备消毒、物料加温等关键环节,蒸汽可按工艺标准成功运送,确保药物生产过程的一致性和稳定性。这有助于提高药品安全,降低办公环境不稳造成的药物质量波动,提高公司在市场上的竞争力。

#### 四、结论

依据耐热蒸汽软管的挑选、安装步骤和日常维护,融合科学效果评价,制药厂成功解决了原蒸汽软管的使用问题,实现了生产效率提升、成本下降和药品安全的双赢局势。本案例给其他制药厂以及相关行业在耐热蒸汽软管的使用和管理层面提供了宝贵的经验。在具体生产中,企业应重视关键设备部件的改进及管理,勇于开拓和改进,以适应日益严格生产要求及市场竞争。