### 液压软管总成扣压工艺质量操纵要点

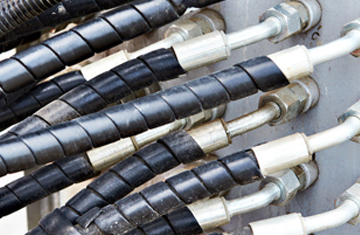

在液压系统中,液压软管总成起到至关重要的联接功效,其质量直接关系到全部系统的性能和稳定性。做为液压软管总成制造的重要组成部分,对质量操纵要点的深入分析具有重要意义。

#### 一、扣压前的准备工作

正确选择液压软管和接头是保障扣件质量的前提。软管和接头的规格和型号应依据系统工作压力、温度、材料及数据准确配对。不同的工作氛围对软管的材料、内径以及接头的连接形式有特定的规定。比如,在高温高压环境下,应选用耐热、高强度软管材料,并与能承担相应压力接头相符合。

严格检查选购的软管和接头原料。查验软管外型是否有刮痕、裂痕等问题,测量其内径、孔径等规格是否符合标准。针对接头,查验其材料成份、强度等技术参数。只有在原料符合规定时,方可进入后续扣减过程。

扣压设备的精度和稳定性直接关系到扣压质量。每次扣压作业前,解决扣压设备进行调试,保证磨具关掉精度、压力导出可靠性等数据符合规定。同时,清理系统和工作环境,防止残余物渗入扣压部位,危及联接质量。

#### 二、扣压过程中的重要控制因素

扣压压力是明确软管与接头联接强度的关键因素。压力过小,软管不能和接头缝隙连接,容易泄露;压力太大,可能造成软管毁坏,减少使用期限。在日常工作中,依据软管和接头的规格,通过试验明确 好扣压力,并严格把控生产中的压力波动范围。

扣压速度也会危害扣压质量。过快的扣压速度可能会让软管和接头变型不匀,造成局部应力,危害相连的可靠性。扣压速度应依据设备和材料的特征合理调整,以保证扣压过程的稳定性和对称。

适度的模具是保障扣件尺寸精度和外观检验的关键。依据软管和接头的规格选择合适的模具,并及时检查与维护磨具。模具在使用中可能损坏变型,立即修理和更换模具,防止模具难题造成的扣件缺点。

#### 三、扣压后的质量检测

扣压后,主要对液压软管总成开展外观检验。查验扣压部位是否有显著变形和刮伤,接头与软管的接头是否平整、密切。若有外型缺点,需及时查找原因并解决。

运用量具检验扣压软管总成的关键尺寸,如孔径、长短等。保证扣压后的规格在规定公差范围内,以确保其可以正常安装和使用。

压力试验是检验液压软管总成扣压质量的有效途径。依据标准规范或客户要求,对总程开展耐压试验和密封试验。在规定压力下保持一定时长,看看是否有泄露。唯有通过压力试验的物品才能被确定为规范。

#### 四、人员培训与管理

操作人员能力素质直接关系到扣压流程的质量。对作业人员开展专业培训,掌握扣压设备的操作模式、工艺指标控制和质量检测要点。定期开展技能考核,确保操作人员具有熟练的操作技能。

除开专业技能,还要营造操作人员质量观念。让她们深刻认识到全部液压系统扣压质量的重要性,严格遵守操作规程,保证每一件产品都符合质量规范。

#### 五、质量可溯源和持续改善

建立完善质量可溯源体系,纪录各批软管总成的原料采购信息、生产中的工艺指标、检测记录等。一旦产品出现质量难题,能迅速上溯到难题环节,并采取相应整改措施。

定期分析生产中的质量数据,汇总一般质量难题以及缘故。通过改进工艺、设备等举措,不断提升液压软管总成扣工艺的质量水准。

总之,液压软管总成扣压工艺的质量操纵是一个系统工程,涉及扣压前、扣压流程和扣压后的各个环节。仅有严格把控各质量操纵要点,加强人员培训管理,建立质量可溯源和持续改善体系,才能生产出高质量的液压软管总成,达到液压系统的可靠运行规定。