### 海洋资源中液压软管的防腐对策

在海洋技术领域,液压软管是至关重要的,肩负着髙压液体传送,以保证各种海底设备的正常运行。但是,海洋资源极为极端,液压软管面临严重的腐蚀检测。了解和采取相应防腐对策,提升液压软管的使用期,保证海底工作的安全可靠性至关重要。

**1、海洋资源对液压软管的腐蚀要素**

海面是一种含有各种盐和矿物质的电解质溶液,其中氯离子具有极强的活力。当液压软管长期浸在海水中时,氯离子会通过软管的保护层与金属部件发生反应,导致金属腐蚀,进而影响软管的结构完整性。比如,在海水的长期影响下,软管的金属接头容易生锈、打孔等问题。

海底环境湿度高,盐雾经常。即便液压软管不完整浸在海水中,暴露在空气中的部分就会被盐雾腐蚀。盐雾里的盐粘到软管表面,吸收空气中的水分,造成电解质膜,加快金属电化学腐蚀过程。这在沿海地区的海洋平台上尤其明显,软管表面常常锈蚀。

深海中有大量的微生物,一些细菌、细菌和其它微生物会到液压软管表面产生生物膜。这类生物膜会改变软管表面的电化学特点,推动腐蚀。比如,硫酸盐复原病菌可以在缺氧环境里将硫酸盐还原为氯化氢,氯化氢与金属反映造成硫酸盐,加快金属腐蚀。

**二、液压软管防腐对策**

- **软管的主要材料**:以耐腐蚀性强的丁苯橡胶或热塑性弹性体为软管的主要材料。比如,丁腈橡胶(NBR)耐油性和防水性强,能有效抵御海面腐蚀;氟胶(FKM)它具有优良的耐化学性和耐高温性,适用较差的海洋资源。

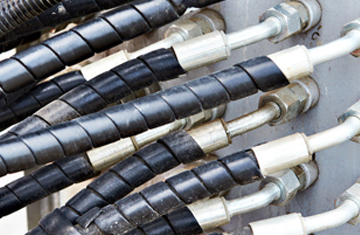

- **提升层材料**:高韧性合成纤维或钢丝适合于提高层。聚酯纤维、芳纶纤维等合成纤维具有重量轻、耐腐蚀的优势;钢丝增强层必须镀锌、镀镍等其它防锈,以提升耐腐蚀性。

- **接头材料**:接头是液压软管的关键部件,宜选用耐腐蚀性强的金属材料,如不锈钢、铜合金等。不锈钢具有较好的气体腐蚀和海面腐蚀特点,而铜合金有较强的生物腐蚀水准。

- **涂层防护**:在液压软管的金属部件表面涂防腐镀层是一种常见的维护方式。比如,由环氧富锌底漆和聚氨酯面漆组成的镀层系统能够在金属表面形成一层致密的保护膜,避免深海、O2与金属触碰,以达到防腐的效果。涂层的厚度和品质对防腐效果有重要影响,应严格按照施工技术开展喷漆。

- **电镀处理**:对于一些关键的金属部件,如接头、连接器等,能通过电镀去解决。常见的电镀包含镀锌、镀镍、镀铬等。镀锌层能够在金属表面产生牺牲阳极,优先腐蚀,以保障基本金属;镀镍和镀铬层具有较好的耐磨性和耐腐蚀性,能提高金属部件的表面特点。

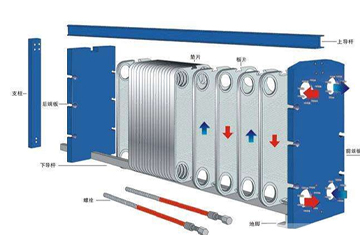

- **密封结构**:设计合理的密封结构,防止海面进到液压软管。选用硅胶密封圈、聚四氟乙烯垫等优质密封材料,保证较好的密封性。同时,维护保养和更换密封件,避免因密封失效而进入海面,导致内部腐蚀。

- **排水设计**:在液压软管的布置和安装中,应注意排水问题。比如,设定排水孔或排水出口,及时消除软管表面积聚的海面和冷凝水,降低水对软管的腐蚀时长。

- **维护保养**:创建维护保养系统,查验液压软管外观、规格和压力。查验软管表面是否有裂纹、损坏和腐蚀,测量软管内径和外径的改变,并检查软管压力特点。一旦发现问题,立即修理或更换。

- **腐蚀检测**:选用电化学检测、超声检测、磁粉检测等先进的腐蚀监测系统,实时监测液压软管的腐蚀状况。运用大数据预测软管的剩余寿命,为维护决策提供依据。

- **维护保养**:定期清洁与维护液压软管,清除表面的污垢、盐和生物粘合力。维护暴露于海水中的部分,如擦洗防腐油。同时,按照规定时间与要求拆装和更换机油,以维持液压系统的清洗和正常运转。

**三、结论**

海洋资源中液压软管的防腐是一项系统工程,需要综合考虑材料类型、表面维护、整体设计和检查维护。依据对应的防腐对策,可显著提高液压软管的耐腐蚀性,延长使用寿命,减少海洋技术的使用成本和安全隐患。深海技术领域的从业者应十分重视液压软管的防腐难题,有勇气探寻与应用新的技术和方法,保证液压系统在极端海洋资源里的稳定可靠运行。