探讨了不同介质对液压软管性能的影响

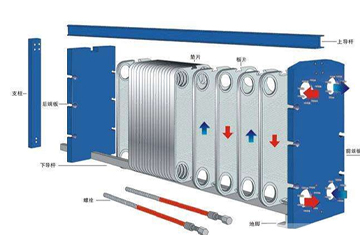

在液压系统中,液压软管是至关重要的,担负各种介质的传送,以保证系统的正常运行。但是,不同的工作物质会让液压软管的性能导致显著的损害。详细分析这一危害对提升液压系统设计、可靠性指标和液压软管的使用期具有重要意义。

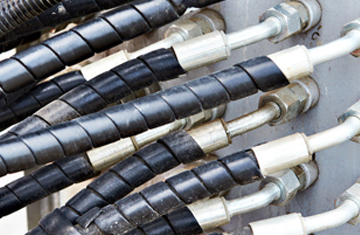

先,让我们了解一下液压软管的基本结构。液压软管一般由内粘合剂、提高层和外粘合剂构成。内粘合剂与介质接触,需要良好的耐化学腐蚀性、密封性和与介质的兼容性。提高层带来了软管所需的强度抗压性能,常见的增强材料包含钢丝编织层或绕阻层。外粘合剂的关键是维护软管,防止环境因素对软管的浸蚀。

介质品种繁多,不同介质的化学特性和物理特性差异很大,从各方面伤害液压软管的性能。

在化学腐蚀层面,一些强酸性或碱性物质会对里粘合剂造成极大的浸蚀。比如,在一些化工生产的液压系统中,可能应用硫酸、盐酸等酸性介质。这类酸性介质会和内黏胶的塑胶材料发生反应,导致塑胶分子损害,使内黏胶澎涨、变松乃至裂开。一旦内黏胶毁坏,液压系统便会泄露,不仅影响系统的正常工作,还会导致安全事故。但对于氢氧化钠溶液等偏碱介质,会使得塑胶粘合剂造成腐蚀,减少内粘合剂的性能。

介质温度也是影响液压软管特性的重要因素。不同的物质有着不同的耐热性和比热容等热学特性。一些高温物质,如高温工业炉液压系统中常用的导热油,其工作温度可高达数百度。长期接触高温物质,液压软管内粘合剂和增强层材料的特性产生变化。内粘塑料可能因高温而衰老硬化,失去原有的柔韧性和密闭性;提升层钢丝等材料的强度也可能高温下减少,造成软管的承受能力减少。相反,假如介质气温低,如在极寒环境下液压系统中常用的物质,塑胶里的粘合剂可能变脆,在压力影响下容易开裂。

介质黏度对液压软管的特性也有不可忽视伤害。当高粘度物质在软管内流动时,会产生较大的阻力,这不仅会增加液压系统的能耗,也会对软管内壁产生较大的磨擦。因为低粘度介质的持续磨擦,内黏胶会逐渐毁坏,降低软管的使用期。尽管低粘度物质流动阻力不大,但它们会影响到液压系统的压力传递精度,某些情况下,低粘度物质更容易通过内部粘合剂的小孔渗入,造成泄露。

除上述直接影响外,不同物质还会损伤液压软管与接头等连接器的配合特性。比如,有些物质可能会让连接处的密封材料澎涨或收缩,从而破坏密封效果。假如密封失效,液压系统会出现泄露难题。

为应对不同物质对液压软管性能的影响,务必实际应用中采取一系列策略。 先,在挑选液压软管时,要根据介质的特征选择合适的内粘材料。比如,对于触碰强腐蚀性介质的情况,可以选择氟胶等具有优异耐化学腐蚀性的材料做为内粘剂。针对高温物质环境,宜选用耐高温塑料材料。次之,要严格控制介质的温度和黏度。介质温度能够通过安装适宜的致冷或加热装置来调整,以维持在合适的范围内;针对黏度不合适物质,能够通过添加粘合剂或稀释剂来调节。此外,定期维护与维护液压软管也很重要,及时发现和拆换性能降低的软管,保证液压系统的安全稳定运行。

总之,危害液压软管性能的因素很多,包含化学、物理等行业。仅有详细分析危害,采取相应应对措施,液压软管才能在各种工作环境中靠谱工作,确保液压系统的高效运行。这不仅有利于提高效率,并且能够降低设备维护费用和安全隐患,对推动工业生产及相关领域的发展具有重要作用。