防静电软管在工业生产和日常生活中是至关重要的。广泛用于电子、化工、食品等行业,有效预防静电危害,确保生产安全和产品质量。那样,这类美妙的软管是怎样创造出来的呢?使我们深入探索从树脂改性到编制流程的防静电软管制造隐秘。

树脂是制造防静电软管的基本材料,其性能与软管的品质紧密相关。但是,一般树脂的防静电性能一般无法满足实际需求,所以需要开展改性。

改性的关键是加上特定防静电剂。该防静电剂可在树脂内形成导电通道,使静电快速消散,做到防静电效果。不同种类的防静电剂具备不同的特点和主要用途。比如,假如型号防静电剂具有较好的兼容性和生产性能,则无型号防静电剂具有更高的耐久性和稳定性。

在挑选防静电剂时,需要综合考虑软管的使用环境、技术性能和开支。同时,精确操纵防静电剂的用量也很重要,过多或过少会严重影响软管的防静电性能和其它特点。通过先进的混和技术,防静电剂均匀分散在树脂中,保证软管各部分的防静电性能一致。

除开防静电剂外,树脂也是一种常见的混和和改性方式。不同特征的树脂可以相互混和,提升软管综合性能。比如,将柔韧度高的树脂与高韧性树脂混和,使软管具有较好的弯折性能,并能承受一定的压力。

改性树脂准备好后,进到挤压加工阶段。这是将树脂转化成软管原形的关键步骤。

挤出机是挤出成型的核心设备。它通过丝杆的旋转往前促进树脂,并在加热和压力的作用下熔融。熔融树脂依据独特外形的材料管挤压,造成连续的管结构。

在挤压环节中,务必严格把控温度、压力丝杆速率等数据。温度太高会导致树脂融解,危害软管品质;低温会让树脂流动性差,没法挤压。压力在于软管厚度和尺寸精度,丝杆速率危害树脂的挤压速度和均匀度。

为了确保软管的品质,还要对挤压软管进行冷却和成形。一般采用蒸发冷却或水冷却的方式,使软管快速制冷干躁,维持其形状。冷却速度也要适当控制,制冷速度过快可能会致使软管表面裂纹或内部应力。

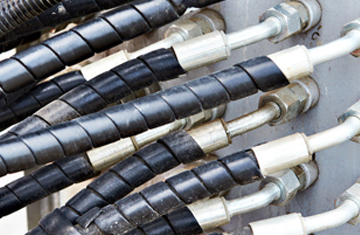

对于一些需要承受髙压或独特技术性能的防静电软管,编制流程是必不可少的环节。编制过程能够显著提升软管强度、抗压性及抗弯折性能。

在编制过程中,一般采用专用编织机,将聚酯纤维、芳纶纤维等纺织材料以独特的角度和方式编制在挤压软管表层。该纺织材料具有高强度、高耐磨的特征,可为软管提供额外的支撑维护。

依据软管的使用要求,可以选择不同的编写密度和角度。较高的编写密度能提高软管的抗压性,却会增加成本,减少软管的灵活性;适度编制角度可以优化软管的应力特性,之后在不同方向承担一定的压力。

在编制过程中,需注意纺织材料的张力控制。均匀张力可以确保编织的紧密性和一致性,避免松驰或太紧,危害软管的特点。

为了进一步提高软管的品质,必须进行一系列的后处理工序。

首先是切割过程,按照实际使用需求,将软管切成适宜的长短。切割精度对于一些对长短有严格要求的应用场景至关重要。比如,在自动装配线中,精准的长短能够确保软管与另一根软管的优良配合。

然后是端口解决方法,对软管两边进行抛光和倒角处理,使端口平整光滑,便于安装和连接。此外,还可以根据需要在端口处加上密封件或连接器,以提升软管的密封性和联接可靠性。

后是质量检验,这是保证软管合乎质量标准的重要环节。依据外观检验、规格检测、防静电作用检测、耐压试验等一系列检测方式,严格检测软管的性能。仅有通过测试的软管方可进入市场,为用户提供可靠的产品。

一般来说,从树脂改性到编织工艺,再从后处理,每一个环节都紧密联系,共同构成了防静电软管生产隐秘。根据这一制作工艺的不断完善,可以生产出性能出色、质量可靠的防静电软管,达到不同领域的规定,为工业生产和我们的生活给予有力的保障。